L'organisation du travail

L'organisation du travail est l’une des clés de la croissance par les effets qu'elle a sur l'augmentation de la productivité du travail. Adam Smith a été l'un des premiers économistes à montrer l'importance de l'organisation du travail : en étudiant le fonctionnement d'une manufacture d'épingles, il a établi que la division du travail (subdivision des tâches et spécialisation des travailleurs) était source de gains de productivité.

Grâce à une productivité du travail plus forte, on peut produire en plus grande quantité et réaliser des économies d’échelle. C'est sur ces principes que se sont développés différents types d'organisation du travail au xxe siècle.

1. Quels sont les principes d'organisation du travail du taylorisme et du fordisme ?

F. W. Taylor est un ingénieur américain du début du xxe siècle qui a cherché à organiser scientifiquement le travail. Il s’est fixé pour objectif d'améliorer l'efficacité de la production dans l'intérêt commun des salariés et des patrons.

Son dispositif, l'organisation scientifique du travail (OST), repose sur trois principes fondamentaux :

-

le premier principe est d'instaurer une double division du travail : la division horizontale du travail (les tâches sont fragmentées et parcellisées) et la division verticale du travail (on sépare la conception dans les bureaux, faite par les « cols blancs », de l'exécution dans les ateliers, réalisée par les « cols bleus ») ;

- le deuxième principe est appelé le one best way : il consiste à optimiser le temps grâce au chronométrage des tâches ;

- le troisième principe, enfin, est celui de la rémunération des ouvriers à la pièce (système de rémunération qui se veut plus motivant).

Un constructeur automobile américain, Henry Ford, applique bientôt à son entreprise les principes du taylorisme en les optimisant.

Il introduit tout d'abord le travail à la chaîne, qui permet, en fixant l'ouvrier à son poste de travail, d'augmenter la productivité du travail (réduction des déplacements, cadence imposée).

Ensuite, il généralise la standardisation des produits : en produisant en grand nombre des séries identiques (l'emblématique Ford T), les coûts unitaires diminuent. C'est le principe de la production de masse.

Enfin, Henry Ford institue le five dollars day, c'est-à-dire une rémunération journalière en nette augmentation par rapport à ce que les ouvriers percevaient auparavant ; cette mesure permet de limiter les risques de rejet de l'OST et d'éviter une surproduction relative (l'accroissement du pouvoir d’achat des ouvriers rend possible une consommation de masse).

2. Pourquoi parle-t-on de « cercle vertueux du fordisme » ?

Le fordisme est progressivement devenu le principal mode d'organisation du travail des pays industrialisés. Pendant les Trente Glorieuses (1945-1975), l'économie repose sur deux aspects :

- un régime de productivité, permis par une nouvelle organisation du travail, une forte concentration des entreprises et une production de masse ;

- un régime de demande, favorisé par la croissance rapide et régulière des salaires, le développement du crédit et la croissance des revenus de transfert.

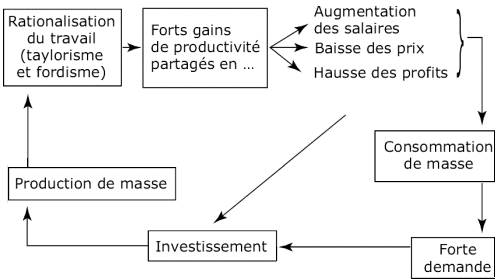

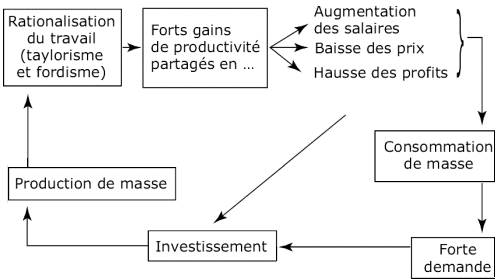

Le cercle vertueux de la croissance fordiste peut se résumer à l'aide du schéma ci-dessous.

3. Quelles sont les limites rencontrées par le fordisme?

On peut énoncer un certain nombre de limites du fordisme :

- l'hostilité croissante des travailleurs qui se manifeste, selon le cas, par des grèves, des revendications, de l'absentéisme, un important turn over, la remise en cause de la hiérarchie, le développement d'un travail improductif ;

- une production trop rigide face à la variabilité du marché : lourdeur des investissements insuffisamment productifs, épuisement des gains de productivité dans l'industrie, délais de réaction trop importants, stocks trop lourds, saturation des marchés.

4. En quoi le toyotisme a-t-il constitué une alternative au fordisme ?

Dans les années 1950, le constructeur automobile japonais Toyota, sous l'impulsion de son ingénieur T. Ohno, met en place une nouvelle organisation de la production fondée sur le « juste-à-temps » et sur l'autonomisation.

Le juste-à-temps est une logique de production dans laquelle la demande réelle déclenche la production, selon un processus orienté vers l'élimination de tous les gaspillages (système des cinq zéros : zéro stock, zéro délai, zéro panne, zéro défaut, zéro papier). Dans une optique de réduction des coûts, les problèmes doivent être repérés et traités dans les délais les plus courts.

L'autonomisation exprime la conjonction de l'automation (technique) et de l'autonomie (des salariés). Le groupe de production est responsable de la qualité : chaque ouvrier peut arrêter la chaîne lors d'incidents ou d'une dégradation de la qualité. Des groupes de réflexion se réunissent au niveau de l'atelier pour perfectionner les modalités de travail et réduire les coûts. Ce dispositif se combine avec le développement de la polyvalence des salariés.

Le plus

Face à la crise du fordisme-taylorisme, les entreprises ont cherché de nouvelles formes d'organisation du travail parmi lesquelles le toyotisme, dont les firmes entreprises des pays industrialisés se sont inspirées. Cependant, on observe que l'organisation du travail des salariés contient toujours des aspects tayloriens. Aussi peut-on se demander si l'organisation du travail peut aujourd'hui être qualifiée de post-tayloriste ou néo-tayloriste.

|